Las prestigiosas empresas Cosapi y Pilotes Terratest Perú han implementado el sistema constructivo Top Down en dos importantes proyectos de construcción en el Perú. En este informe nos brindan detalles de la implementación de este interesante sistema de construcción que aún no es muy conocido en el sector local.

Si se tiene un proyecto que está conformado por varios niveles de sótanos y pisos superiores, el sistema constructivo ideal que puede ser aplicado es el sistema Top Down o “Ascendente-Descendente”. Este permite ejecutar al mismo tiempo los niveles superiores e inferiores de una edificación, iniciando con la construcción de las paredes perimetrales y columnas de soporte de la estructura con muros pantalla o pilotes excavados.

Es decir, la aplicación del sistema Top Down consiste en 2 fases constructivas que se desarrollan simultáneamente. Esto genera que la ejecución de la obra en su totalidad se dé en un tiempo muy reducido.

Otras ventajas de la aplicación de este sistema a la construcción de edificios son: el aumento de la seguridad, la maximización de la eficiencia en el trabajo, construcción de la superestructura y subestructura al mismo tiempo, resuelve el problema de espacios, se obtiene un peso de estructura reducido, no se desprenden elevadas cantidades de polvo, entre otras.

Este sistema ya ha sido implementado en varios proyectos de edificaciones a nivel mundial. Perú no es la excepción, pues las empresas Cosapi y Pilotes Terratest Perú ya han aplicado exitosamente el sistema Top Down en la ejecución de 2 importantes proyectos. Cosapi desarrolló este sistema en el edificio Primera Visión, y Terratest en obras de la Línea 2 del Metro de Lima y Callao, en la cual Cosapi es accionista.

COSAPI

La empresa Cosapi aplicó el sistema Top Down en el proyecto “Edificio de Oficinas Primera Visión”, el cual consistió en la construcción de un edificio de 19 pisos más azotea y 8 niveles de sótano para estacionamiento, en un área de 27 761 m2, en el distrito de Magdalena del Mar.

La empresa señala que, específicamente, la construcción del proyecto se dividió en obras provisionales, estructuras, arquitectura, instalaciones, obras exteriores y obras por administración. La implementación del sistema Top Down se dio la parte de estructuras, la cual comprendió la excavación masiva y localizada de los sótanos, la ejecución del muro pantalla y pilotaje, las obras de concreto armado en losas de los sótanos, y la ejecución de los pisos superiores.

De acuerdo con Cosapi, para este proyecto se optó por la implementación del sistema constructivo Top Down “a fin de mejorar el plazo de ejecución de las estructuras y en consecuencia del proyecto”. La empresa explica que la aplicación de este sistema consistió en la construcción de las estructuras verticales mediante muros anclados y pilotes que luego fueron confinadas con vigas y losa de techo del sótano 1. La ejecución de la estructura superior se apoyó de la losa ya ejecutada, con lo cual se tuvo una construcción en paralelo de ambos niveles (inferiores y superiores).

Previo a las excavaciones, la empresa comenta que se realizaron las obras de pilotaje y muro pantalla en la zona correspondiente a ampliación del proyecto. Estos trabajos fueron realizados por la empresa Pilotes Terratest, la cual fue contratada por el cliente. En este caso, la labor de Cosapi fue de administrador del contrato.

CONSTRUCCIÓN DE ESTRUCTURAS SUPERIORES

Asimismo, indica que mediante el sistema Top Down, la excavación del sótano 1 se realizó con una excavadora y se eliminó mediante volquete. Luego de que la primera losa alcanzó la resistencia requerida se excavó (del sótano 2 al 8) con 1 miniexcavador y 1 minicargador debido a la restricción de altura y espacio. La tierra removida se

depositó en un elevador de carga que se posicionó en el frontis de la obra, el cual permitió descargar el material excavado directamente en la tolva de volquetes en la superficie.

La construcción de los 8 niveles de sótanos se ejecutó de arriba hacia abajo, iniciando con la losa 1. “Se continuó la excavación por niveles, luego la construcción de la losa inferior hasta llegar a la cota de fondo del sótano 8”, comenta.

El proceso constructivo de los sótanos fue el siguiente:

- Se excava 2 niveles continuos

- Se coloca la losa inferior de esos 2 niveles excavados

- Se vuelve a excavar 2 niveles continuos más y, en simultáneo, se encofra y se hace el vaciado de la losa de concreto intermedia, del volumen excavado previo.

- Toda esta secuencia señalada se repite hasta concluir los 8 sótanos. “Todo eso se pudo hacer aprovechando que los elementos verticales de concreto ya existían (pilotes y muros pantalla); es decir, dentro del sótano se utilizaba un mini Top Down de dos niveles”, añade la empresa.

Además, Cosapi indica que los techos de los sótanos 3, 5 y 7 fueron construidos con encofrado apuntalado de modo tradicional, dado que las excavaciones de los sótanos 2-3, 4-5 y 6-7 fueron de doble altura.

CONSTRUCCIÓN DE ESTRUCTURAS SUPERIORES

En cuanto a la construcción de los niveles superiores, Cosapi explica que la secuencia de construcción de estos pisos inició con los elementos verticales seguido de los horizontales. Según el plan de construcción, se consideró lo siguiente:

- Tres frentes de trabajo, distribuidos cada uno de ellos en diferentes alturas, debido al avance de estructuras que se tuvieron. Para ello se contó con 1 grúa adicional a la que ya existía en obra.

- Implementados los frentes de trabajo, la meta prevista fue la construcción de 1 piso por semana.

- La construcción de la estructura principal se detuvo en la losa de techo del piso 3. Entonces se inició la etapa del Top Down y, tan pronto como se vació la losa del primer piso de la zona ampliada, se reinició la estructura del edificio principal.

- Mientras la ejecución del edificio principal avanzaba hacia arriba, en la zona ampliada se avanzaba tanto hacia arriba como hacia abajo.

- Las estructuras de superficie, la ampliada y la principal, coincidieron en el techo del piso 10 y, desde el piso 11 hasta la azotea, se ejecutó todo como una sola estructura.

LOGROS

La empresa sostiene que la aplicación de este sistema constructivo les permitió reducir el plazo de 14.5 meses (analizado sin considerar el Top Down) a 10 meses. Esto representa un ahorro en tiempo del 45 % en casco.

Además, asegura que el costo del casco se incrementó en 11 %. “Este valor es importante analizarlo con mayor detalle, porque el proceso de Top Down se hizo en una zona complicada y en un área que no permitía mayor avance. Por lo tanto, para un área mayor es muy probable que el sobre costo sea menor y el ahorro en el plazo mayor (aunque el porcentaje podría reducirse)”, anota.

De igual manera, Cosapi subraya que gracias a la implementación del sistema Top Down se pudo satisfacer al cliente, primero por llegar lo más pronto posible a la cota del tercer piso y luego por acabar el proyecto antes de los 14.5 meses, y los acabados ejecutados.

PILOTES TERRATEST PERÚ

La empresa Pilotes Terratest Perú, constructora especializada en diseño y construcción de cimentaciones, implementó el sistema Top Down en la ejecución de la Estación Nicolás Ayllón del proyecto “Línea 2 y Ramal Av. Faucett-Av. Gambetta de la red básica del Metro de Lima y Callao”, la cual se estima dotará de un moderno sistema de transporte público masivo a Lima y Callao de tipo metro subterráneo, de 35 kilómetros de extensión total.

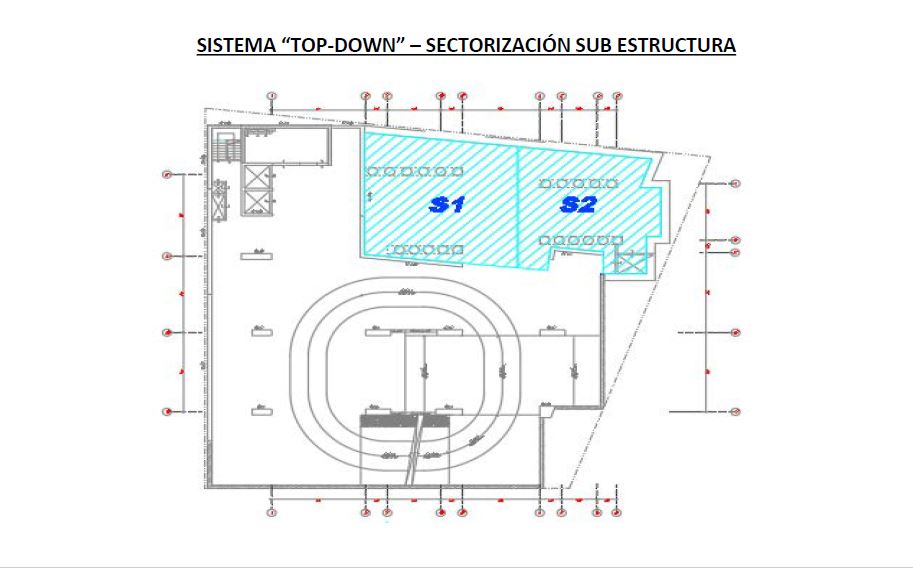

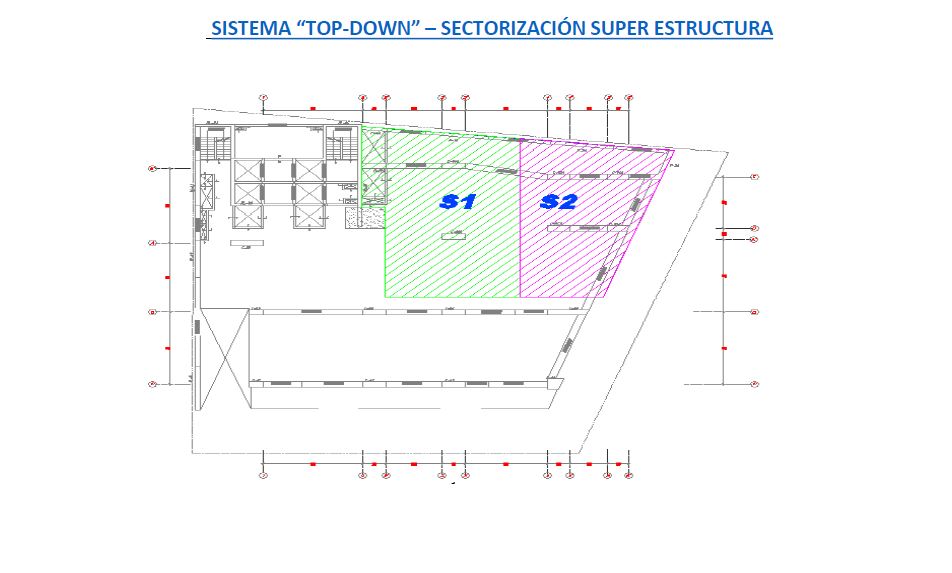

La empresa indica que la aplicación de este sistema en el proyecto en mención consistió en la construcción inicial de los muros perimetrales y columnas de soporte de la estructura con muros pantalla o pilotes excavados, para luego excavar hasta la cota inferior de la primera losa, y “hormigonear” las vigas y losas directamente sobre el terreno.

Todo este proceso se repitió en cada nivel subterráneo, excavando y hormigonando contra terreno. De esta

manera se completó la estructura bajo la superficie (descendente) mientras la estructura superior (ascendente) puede comenzar a construirse en forma independiente, apoyándose en la primera losa ya construida, a medida que avanza el proceso. Es decir, la construcción de ambos niveles de la estructura se

ejecuta en paralelo, reduciendo el plazo convencional.

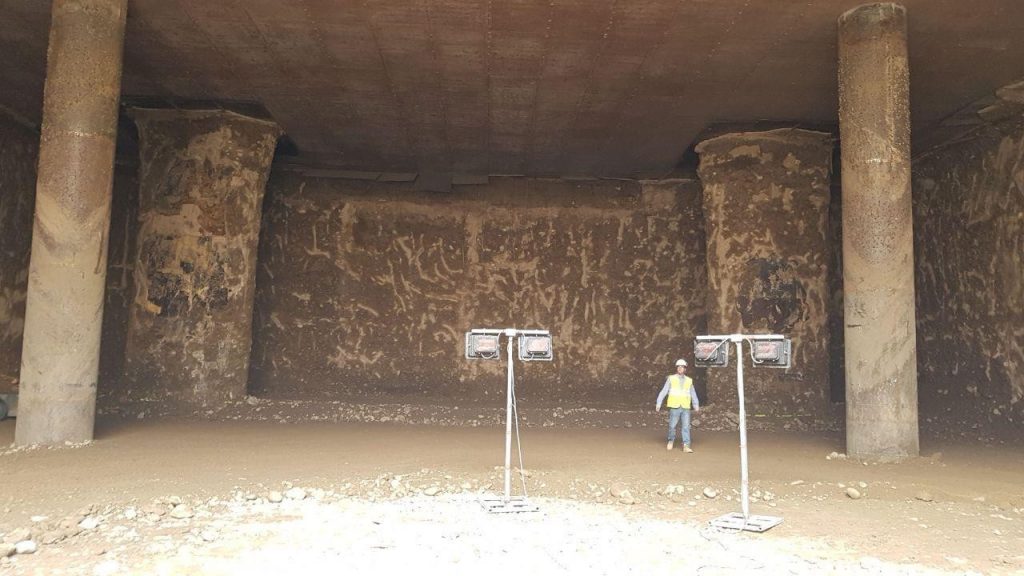

No obstante, la empresa subraya que “aquí la excavación y retiro de suelo requiere un proceso más lento, ya que se tienen restricciones de circulación por la presencia de columnas y con galibo reducido”.

Pilotes Terratest Perú tuvo a su cargo la ejecución de, básicamente, 4 soluciones relacionadas a cimentaciones especiales denominadas muros pantalla, pilotes, pilas-pilote y prueba de carga con celda de Osterberg.

El muro pantalla, a decir de la empresa, es una tecnología de cimentación profunda muy utilizada para resolver problemas relacionados a estabilidad de taludes durante la etapa de excavación, ya que implica la construcción de un muro de contención de espesores definidos desde una plataforma única del proyecto o la cota 0. Para ello, la empresa señala que cuenta con un equipamiento de grúas y cucharas de fabricantes de primera línea como Liebherr y Stein que les ha permitido brindar el soporte técnico adecuado a la magnitud del proyecto.

En cuanto a los pilotes, sostiene que son también una solución de cimentaciones especiales que consisten, en resumen, en la ejecución de elementos, en este caso, de concreto armado, circulares de diámetro determinado y profundidad definida que tienen como finalidad transmitir las cargas de cimentación hacia estratos inferiores de mayor capacidad portante.

En relación a las pilas-pilote, indica que son una variación constructiva de los pilotes que considera que ciertos tramos de los pilotes serán columnas vistas en la estructura a construir. “Al igual que en el caso de las pantallas, para las operaciones de estas dos últimas soluciones de cimentación, Pilotes Terratest se ha equipado con perforadoras Bauer, marca alemana de primera línea en la rama de equipos especiales dedicados

a cimentaciones especiales”, añade.

Además, resalta que la empresa ha sido pionera en el Perú en llevar a cabo el ensayo de carga mediante la “celda Osterberg” con resultados exitosos, en lo que respecta a la comprobación de la capacidad portante del terreno para los pilotes ejecutados adicionalmente en el proyecto.

Asimismo, la empresa detalla el proceso constructivo del proyecto, el cual fue de la siguiente manera:

Fases de ejecución – Etapa Descendente

Fase 1: Preparación de la plataforma de trabajo

Fase 2: Construcción de los muros pantalla o pilotes perimetrales, dependiendo el tipo de suelo y solución.

Fase 3: Excavación de pilotes centrales, lo que pueden ser completamente de concreto armado o mixtos, con concreto armado en las fundaciones y columnas de acero en la altura de los sótanos.

Fase 4: Excavación subterránea 1

Fase 5: Construcción subterránea 1

Fase 6: Excavación subterránea2, 3 y comienzo de la construcción de la estructura del primer nivel.

Fases de ejecución – Etapa Ascendente

Fase 7: Construcción subterránea 2, 3 y continúa en forma ascendente la construcción de las plantas superiores.

Fase 8: Excavación hasta subterráneo 5

Fase 9: Construcción subterránea 4 y 5.