El acero es un material muy apropiado para la construcción de coberturas debido a sus grandes cualidades técnicas, entre ellas la resistencia, la durabilidad, la sostenibilidad y la estética. En el presente informe, Arco Acero, AISLA y Calaminon, importantes empresas del rubro de la construcción modular, nos brindan detalles sobre las ventajas, diseño, fabricación e instalación de sus soluciones.

ARCO ACERO

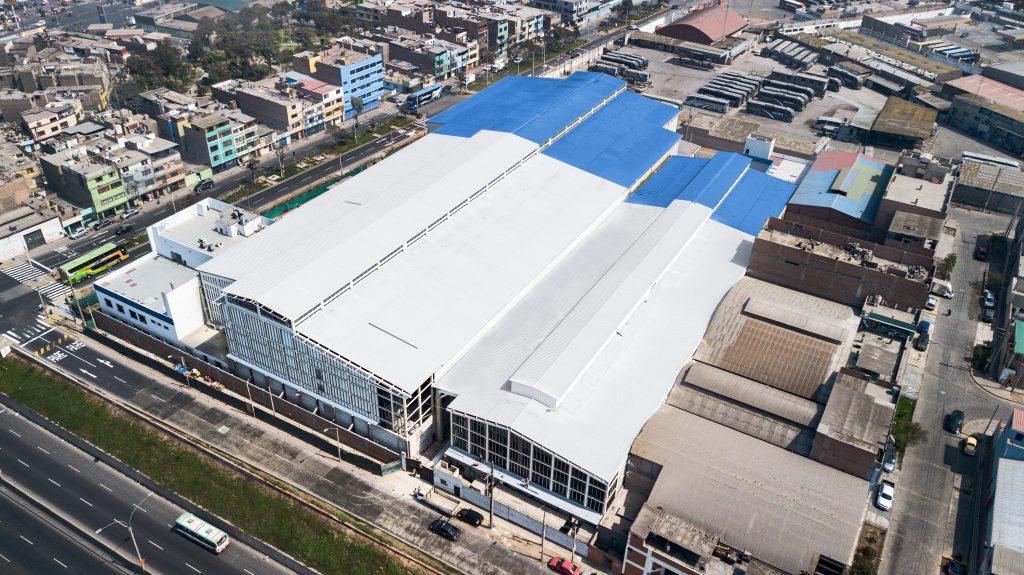

La empresa Arco Acero, que se dedica al suministro e instalación de todo tipo de cubiertas metálicas y la fabricación de estructuras de acero, señala que las coberturas de este material generalmente son utilizadas para cerramientos de grandes espacios, como coliseos, piscinas, complejos deportivos, auditorios, colegios, almacenes, entre otros.

Económico, estético, hermético y más

Arco Acero enumera 5 cualidades ventajosas de la instalación de estas coberturas metálicas:

- Ventaja económica: este tipo de cobertura tiene mayor vida útil que otras opciones en el mercado. La empresa subraya que no necesita constante mantenimiento ni repintado. “La rápida instalación de estas coberturas significa también ahorro de tiempo; todo el sistema es fabricado en obra. Además, este sistema permite ahorro de energía gracias a su iluminación natural”, anota.

- Sistema estético: la cobertura de acero o metálica es agradable a la vista. “Al no utilizar estructuras ni soportes en el interior, permite que el interior del área techada sea más espacioso y amplio”, explica.

- Mayor espacio de almacenaje sin apoyos intermedios: de acuerdo con la empresa, la fuerza de este sistema se encuentra en el troquelado y el calibre del acero que se use, pues no utiliza columnas intermedias, logrando mayor espacio libre en las áreas cubiertas.

- Iluminación: este sistema permite la intercalación de franjas transparentes (traslúcidos) que proporcionan iluminación natural, aproximadamente del 5 % del área total de techado.

- Hermético: la empresa destaca que los arcos no tienen unión en todo el largo de su desarrollo. “Son una sola pieza, estos arcos son unidos entre sí como ‘macho y hembra’, formando una viga en ‘H’ que, junto a la corrugación y curvatura, proporciona hermeticidad al 100 %, sin filtraciones”, enfatiza.

Alta resistencia

De acuerdo con Arco Acero, estas coberturas tienen como material protagonista al acero, el cual puede ser galvanizado o galvalume (Aluzinc). Sea cualquiera de las dos, la empresa indica que es muy importante asegurarse de que el acero empleado sea de grado estructural 40 y el recubrimiento sea G-90 o AZ 150. “Este grado de recubrimiento es el ideal para que la cobertura sea resistente a la corrosión y efectivamente tenga la gran vida útil por la que es conocido este sistema”, comenta.

Añade que este material viene pintado con una fibra poliéster que tiene alta resistencia al sol y soporta el corrugado y traccionamiento que se le aplica al fabricar los arcos. “Este material no se produce en el mercado nacional, es importado”, resalta.

Fabricación in situ

La empresa precisa que para el diseño de la cobertura se debe considerar que a) el máximo ancho o luz por techar es de 35 metros, b) en ambos costados se debe tener una viga canal de concreto o metálica, c) la flecha de curvatura debe ser del 20 % de ancho, d) la cantidad de traslúcidos puede ser hasta el 5 % del área a cubrir, e) el acero viene en distintos calibres o grosores, y f) es importante el factor climático al que se verá expuesta la cobertura.

Una vez determinado el diseño de la cobertura, lo que sigue es la fabricación de las estructuras, la cual −señala la empresa− se realiza en el lugar de la obra. Comenta que el primer paso es la conformación de los arcos. “Este proceso se divide en dos partes, la primera es sacar un canal de acuerdo con el ancho del área a techar y la segunda parte es el curveado del canal”, detalla.

El segundo paso es el triado que consiste en unir tres arcos, uno sobre otro. Seguidamente, el tercer paso consiste en el izaje de arco. “Este proceso se realiza con la utilización de una grúa y un balancín, que ayuda a conservar la curvatura durante su izaje”, añade.

El cuarto paso es el anclaje, pues una vez que los arcos ya están en su sitio, son fijados a la viga canal mediante unos pernos de expansión y una plancha rectangular de 15×15. Finalmente, el último paso se refiere a la instalación de traslúcidos. Según la empresa, en caso el proyecto lo

contemple, los traslúcidos podrán ser de fibra de vidrio o policarbonato.

Superficie lisa, estética y moderna

Arco Acero subraya que con este sistema se puede lograr una visión armoniosa y uniforme, ya que si el cliente lo desea, el techo y el tímpano (tapa o semicírculo que se crea al poner un techo curvo) pueden ser del mismo formato y material, dándole al área techada un aspecto moderno.

Asimismo, refiere que este sistema no utiliza tijerales de soporte, sino que la sucesión de arcos autosoportados de una sola pieza crea una superficie lisa y estética.

AISLA

Álvaro Soriano Milans del Bosch, gerente comercial de AISLA (división de Alquimodul especializada en coberturas metálicas, aislamiento e impermeabilización), comenta que las coberturas de acero se instalan en todo tipo de proyectos de edificaciones industriales y comerciales. Incluso −señala− éstas son empleadas en el sector residencial, aunque precisa que para cada tipo de proyecto existen materiales y sistemas diferentes.

Una solución rápida, fácil y amigable con el medioambiente

La ventaja de la instalación de este tipo de coberturas, a decir de Soriano, recae en la rapidez y facilidad con la que pueden ser montadas. También destaca su resistencia y el mantenimiento mínimo que requiere, lo cual se traduce en reducción de costos adicionales.

Otro beneficio de estas soluciones está más enfocado al medioambiente. El vocero de AISLA anota que estas coberturas son un material completamente reciclable al final de su ciclo de vida. Esto contribuye en la ardua tarea que tiene el sector construcción de reducir los residuos en las obras.

Diseño y fabricación

A decir de Soriano, las cualidades técnicas con las que debe contar el acero empleado para estas soluciones dependerán del tipo de proyecto, la ubicación, el diseño, la inclinación, entre otros factores. Sin embargo, explica que, normalmente, en Perú se utiliza el acero denominado “Aluzinc”. “Este cuenta con una aleación de aluminio y zinc que ofrece una excelente protección a la corrosión. Si bien hay varios grados, a mayor protección mayor es el costo”, precisa.

Ya en cuanto al diseño de la cobertura, subraya que es muy importante tomar en cuenta la cercanía al mar del proyecto o la presencia de agentes corrosivos que puedan ser adversos. También señala que es importante determinar la inclinación de la cubierta.

“Hay materiales como los paneles sándwich que requieren una inclinación mínima para asegurar la estanqueidad”, anota el representante de AISLA. “En caso de cubiertas planas o semiplanas, se recomiendan otros sistemas como las denominadas cubiertas “Deck” en sus diferentes versiones”, añade.

Una vez que se ha elegido el diseño de la cobertura o el sistema que se va a instalar, se procede a la fabricación de las estructuras metálicas. Soriano comenta que el proceso inicia en el área de oficina técnica de la empresa, donde se realiza el cálculo estructural de acuerdo a la normativa, así como el desarrollo de la ingeniería de detalle mediante el uso de la metodología BIM, generando un modelo 3D de la estructura con el que, de forma colaborativa con las diferentes especialidades, se pueda detectar interferencias y corregir problemas antes del montaje.

“De acuerdo a los planos de detalle generados, el área de producción ejecuta la fabricación en nuestra planta de más de 15 000 m2, con personal especializado y un estricto proceso de control de calidad”, refiere.

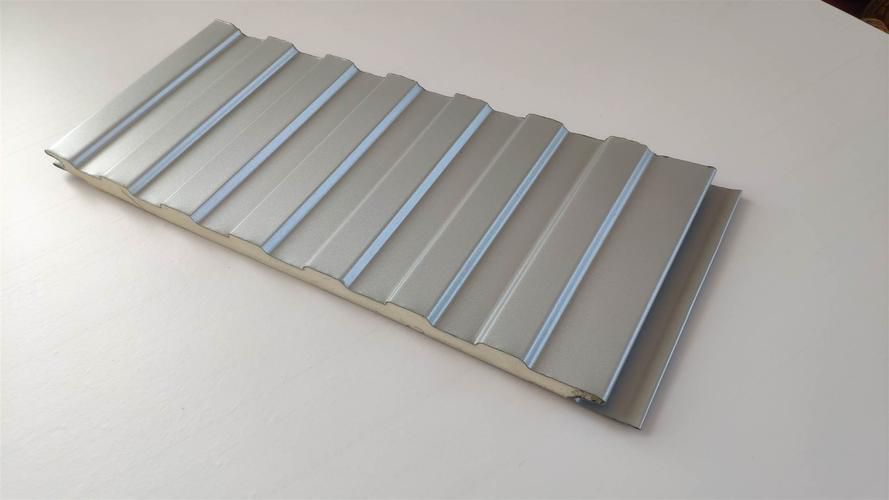

Revestimientos de acero con más de 40 tipos de acabado

Actualmente, el mercado ofrece una gran variedad de acabados mediante distintos perfilados o colores, principalmente para fachadas. En el caso de AISLA, Soriano menciona que ofrece revestimientos de acero formado por un panel sándwich PUR de 16 mm con más de 40 acabados, desde diferentes perfilados y colores hasta acabados imitación ladrillo o piedra.

“Estos revestimientos que estamos introduciendo actualmente al mercado ya se usan desde hace tiempo en otros países, pero acá recién están llegando”, puntualiza.

CALAMINON

De acuerdo con la experiencia de la empresa Calaminon, las coberturas de acero o metálicas son muy utilizadas en proyectos de envergadura del sector industrial, agroindustrial y pesquero. Aunque el ámbito minero no se queda atrás. Calaminon indica que en proyectos mineros se han implementado coberturas metálicas termoacústicas, debido a la ubicación y al clima habituales en este tipo de proyectos (Revista Costos, ed. 274, 2017).

La empresa anota que estas coberturas resultan ser una mejor solución cuando se instalan junto con cerramientos metálicos. “La alternativa de utilizar coberturas metálicas en un proyecto como techo y cerramientos es una mejor opción a la construcción convencional, ya que la combinación de estructuras metálicas y cerramientos metálicos hacen más versátil y esbelto el diseño del proyecto con ahorro de tiempo en mano de obra”, subraya.

Además, destaca 3 principales ventajas de la instalación de este tipo de coberturas:

- Una solución económica

- Permite la reducción de tiempo de instalación en la obra, debido a la facilidad y rapidez con que se pueden montar las estructuras metálicas

- Brinda versatilidad para el diseño

Recubrimiento Aluzinc AZ 150 -200

Calaminon sostiene que para tener una cobertura metálica de calidad, las estructuras deben ser de acero galvanizado y contar con recubrimiento Aluzinc 150 -200 certificado. Según la empresa (Revista Costos, ed. 274, 2017), esto permite un ahorro en labores de arenado/granallado y pintado. Además, añade que suministra los perfiles de acero con perforaciones, según el diseño estructural del cliente.

Diseño y fabricación

En referencia al diseño de la cobertura de acero, Calaminon indica que es importante tomar en cuenta el diseño estructural del proyecto, así como los elementos electromecánicos que usará la obra. La temperatura y las

condiciones físicas internas del ambiente también son factores clave que se deben considerar para elaborar un apropiado diseño funcional a los requerimientos.

Asimismo, explica que luego de haber determinado el diseño de la cobertura, lo que sigue es el proceso de fabricación, el cual consiste en 5 pasos:

- Planos de detalle de estructuras y especificaciones

- Confección de piezas metálicas: corte y soldadura

- Limpieza

- Pintado

- Montaje:

- a. Preparación de anclas

- b. Tuercas niveladoras

- c. Montaje de columnas

- d. Montaje de vigas principales

- e. Montaje de correas

- f. Montaje de accesorios, cubierta y fachada

Finalmente, en cuanto a los acabados, la empresa asegura que con estas coberturas se puede lograr una gran diversidad de diseños gracias a la versatilidad del producto. “En Calaminon contamos con más de 7 tipos de coberturas”, puntualiza.